- Control de los sistemas de producción a gran escala a través de una gran nube en lugar de ordenadores fijos en la fábrica

- Gerd Walker, Director de Producción: “La IA supone un salto cuántico para la eficiencia de nuestra producción. Estamos transformando nuestras plantas en fábricas inteligentes donde la IA actúa como un socio”

- Las colaboraciones con instituciones como IPAI Heilbronn complementan la capacidad de innovación de Audi

Audi está implementando de forma sistemática la inteligencia artificial (IA) en la producción y la logística: la compañía está ampliando su propia plataforma en la nube para la producción e introduciendo nuevos casos de uso y tecnologías de IA para la producción en serie a gran escala. Para ello, el fabricante premium confía en la experiencia de socios sólidos. Décadas de experiencia en fabricación se unen a soluciones digitales inteligentes.

“La inteligencia artificial supone un salto cuántico para la eficiencia de nuestra producción. Con nuestra hoja de ruta de IA y digitalización, estamos transformando nuestras plantas en fábricas inteligentes donde la IA actúa como un socio, proporcionando a nuestros empleados un apoyo personalizado. Los primeros robots controlados por IA están asumiendo tareas que son ergonómicamente exigentes, y los chatbots proporcionan un apoyo adicional”, explica Gerd Walker, Director de Producción y Logística de Audi. “Estamos combinando las décadas de experiencia en producción de Audi, nuestra propia capacidad de innovación y la experiencia de socios clave como el Innovation Park Artificial Intelligence (IPAI) de Heilbronn”.

Edge Cloud 4 Production sienta las bases

Audi está implementando Edge Cloud 4 Production (EC4P) en todo su entorno de producción. Con ello, la compañía establece un nuevo punto de referencia en la automatización de fábricas totalmente conectadas y, al mismo tiempo, sienta las bases para el uso generalizado de la IA en la producción. La solución de servidor local EC4P combina la tecnología de automatización convencional con la flexibilidad y la potencia de cálculo de la nube, lo que permite a Audi simplificar los procesos, reducir la cantidad de hardware necesario en la planta e introducir nuevas funciones con mayor rapidez. De este modo, los procesos son más estables, se reducen los costes de mantenimiento y aumenta la seguridad informática.

En el taller de ensamblaje de vehículos en las plantas alemanas, por ejemplo, la gestión de los trabajadores se controla cada vez más de forma centralizada desde la nube: los empleados de la línea de producción reciben información desde una fuente central en tiempo real, como por ejemplo las especificaciones de los vehículos o las versiones regionales. El paso a la nube ya ha eliminado la necesidad de más de 1.000 ordenadores industriales.

En el taller de carrocería de las series A5 y A6 en Neckarsulm, Alemania, EC4P se utiliza ahora por primera vez en un entorno de producción altamente automatizado para la producción en serie a gran escala.

Los controladores lógicos programables virtuales (vPLC) están sustituyendo a los controladores de hardware locales en las líneas de producción. Los dispositivos industriales, incluidos unos 100 robots, trabajan juntos a través del servidor local EC4P con una precisión de milisegundos. EC4P cumple los requisitos más exigentes para un proceso de producción fluido, lo que permite fabricar varios cientos de carrocerías de vehículos al día en tres turnos, un referente único en la industria hasta la fecha.

La IA apoya a los empleados y garantiza la calidad

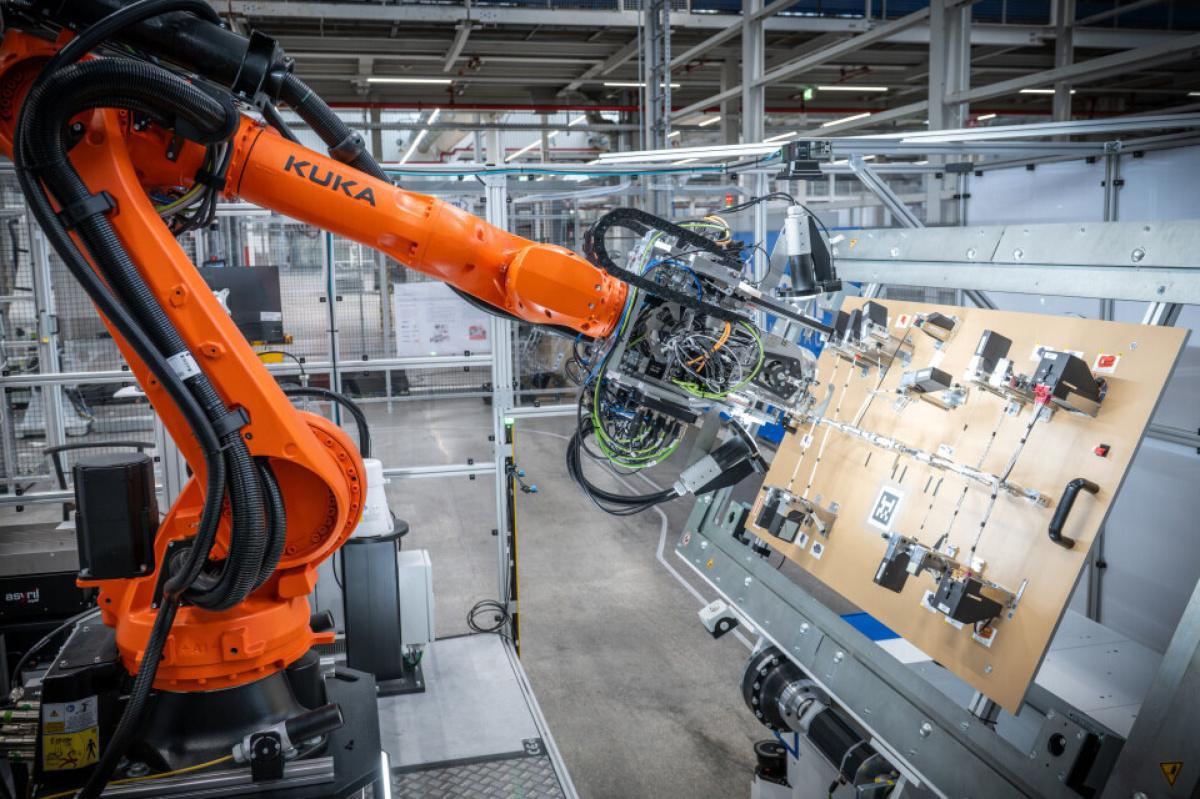

El sistema Weld Splatter Detection (WSD) también funcionará en el EC4P en el futuro, lo que permitirá una mayor flexibilidad y escalabilidad. En la planta de Audi en Neckarsulm, el WSD detecta las salpicaduras de soldadura en los bajos de la carrocería de un coche y las marca con luz. Gracias a una reciente actualización, un brazo robótico se encarga ahora de lijarlas, una tarea físicamente exigente. El primer sistema de detección de salpicaduras de soldadura asistido por IA del Grupo Volkswagen entrará pronto en producción en serie en seis líneas de Ingolstadt.

Audi también está desarrollando ProcessGuardAIn, su propia solución de IA para supervisar los procesos de fabricación. Esto ha sido posible gracias a un equipo de expertos en datos de Audi que ha creado la plataforma interplanta “P-Data Engine” durante los últimos años, que combina diversos datos de sistemas y plantas de producción con un nivel de calidad uniforme. Gracias a esta base de datos los científicos de Audi pueden desarrollar y escalar de forma rápida y eficiente aplicaciones de IA, como ProcessGuardAIn. La solución de IA reúne décadas de conocimientos especializados, así como datos de la planta y del proceso de producción, en un sistema modular estandarizado y escalable que puede utilizarse en todo el Grupo Volkswagen.

Basándose en los datos de las máquinas y los sensores, ProcessGuardAIn ya supervisa los pasos de producción en tiempo real, detecta anomalías en una fase temprana e informa a los expertos. Actualmente se está llevando a cabo la fase piloto para dos casos de uso en el taller de pintura de Neckarsulm: optimización de la dosificación en el pretratamiento y detección de anomalías en el recubrimiento catódico por inmersión (CDC). Su introducción en la producción en serie está prevista para el segundo trimestre de 2026. La detección temprana de fallos simplifica los pasos de trabajo manuales y reduce los costes de seguimiento. En las próximas fases de desarrollo, ProcessGuardAIn proporcionará recomendaciones de actuación basadas en datos y guiará a los empleados paso a paso a través de la solución mediante una aplicación. En el futuro, ProcessGuardAIn podrá servir como herramienta central para el mantenimiento predictivo y el control de calidad en todas las plantas para supervisar todos los procesos de fabricación.

Proyecto único y con visión de futuro: instalación automatizada de mazos de cables

En el proyecto Next2OEM, Audi colabora con diez socios en su sede central de Ingolstadt para demostrar cómo se puede digitalizar y automatizar completamente la producción y el montaje de un mazo de cables, desde el proveedor hasta la instalación en la fábrica. Hasta la fecha, menos del diez por ciento de la producción y el montaje de mazos de cables está automatizado en toda la industria.

En Ingolstadt se ha creado un demostrador financiado por el Ministerio Federal de Economía y Energía que reproduce toda la cadena de procesos: desde la producción del mazo de cables y el premontaje en la consola central con conectores compatibles con la automatización, hasta la instalación automatizada en el vehículo, controlada por un sistema central. Las ventajas para Audi son considerables: menos esfuerzo logístico y plazos de entrega significativamente más cortos para los cambios, de semanas a minutos. El siguiente paso es incorporar los conocimientos adquiridos a la producción a gran escala de futuros proyectos de vehículos.

Primera cooperación con el IPAI: funcionamiento de secadores basado en IA en el taller de pintura

Audi está probando la primera aplicación de una cooperación con el Innotavion Park Artificial Intelligence (IPAI) en la producción en serie en su planta de Neckarsulm con el funcionamiento del secado asistido por IA. El modelo de IA en el que se basa la aplicación proviene de otra industria. A través de la cooperación y el intercambio en el marco del IPAI, el centro europeo de IA aplicada con sede en Heilbronn, los expertos han identificado el potencial para Audi.

Actualmente se están conectando al sistema de IA varios controladores que regulan la temperatura y el volumen de aire en el secador longitudinal, lo que permite una respuesta más rápida incluso a los cambios más pequeños en la velocidad de la línea de producción, con el fin de que el proceso de secado sea lo más eficiente posible en términos de recursos. Audi probará el ahorro energético que se puede lograr hasta el verano de 2026. El sistema asistido por IA es un proyecto conjunto desarrollado por Audi, la iniciativa appliedAI y CVET GmbH.

Trabajar en un entorno innovador

En su camino hacia la producción basada en datos, Audi confía en una combinación de sus propios conocimientos y la experiencia de socios sólidos de la industria y la ciencia. Dentro de la compañía, alrededor de 60 expertos del Audi Production Lab (P-Lab) y la P-Data Factory impulsan las nuevas tecnologías, desde la idea inicial hasta la producción a gran escala.

Junto con Broadcom, Cisco y Siemens, Audi está implementando la interacción entre la plataforma de virtualización, la red y la tecnología de automatización como parte de EC4P. Además, Audi es socio activo del IPAI desde 2023. Estas colaboraciones proporcionan acceso a los últimos avances, start-ups y talentos, y aceleran la transferencia de innovaciones a la producción en serie. “Junto con nuestros socios, estamos estableciendo estándares para la producción basada en datos del futuro: de forma decisiva y responsable”, declara Walker.

Normas claras para la IA y el uso de datos

En su Código de Conducta, que es vinculante para todos los empleados, y en una declaración de política sobre inteligencia artificial, Audi se compromete a hacer un uso responsable de la IA como tecnología clave de nuestro tiempo. Los tres principios rectores de respeto, seguridad y transparencia tienen por objeto aprovechar al máximo el potencial de la IA, proteger a la compañía y a sus empleados y respetar los derechos de los usuarios. Además, el Código de Prácticas para el intercambio de datos garantiza que los datos se gestionen de acuerdo con los valores de la empresa.

Colaboración entre plantas en materia de IA y digitalización

En lo que respecta a los distintos casos de uso de la IA, la red de producción de Audi se basa en la escalabilidad y el intercambio intensivo:

- El equipo de Audi Hungría evalúa sistemáticamente su cadena de valor para identificar el potencial de digitalización. Desde la planificación y la fabricación hasta el control de calidad, la IA está haciendo que los procesos de producción de la planta de Györ sean más transparentes y eficientes.

- En Audi México la dirección utiliza la herramienta “Informes de Producción”, basada en IA para mostrar las cifras clave en tiempo real y tomar decisiones basadas en datos operativos precisos y actualizados de la planta de San José Chiapa.