- La nueva prensa PXL de la planta de Martorell es una de las más modernas del mundo y permite estampar 4 millones de piezas al año con la máxima eficiencia

- Después de 40 meses de desarrollo y construcción, la instalación es ya una realidad y de momento está llevando a cabo la estampación de piezas de los modelos actuales en serie de la compañía

- Se trata de un paso adelante en el proceso de electrificación de la compañía, clave para la producción del CUPRA Raval y el Volkswagen ID. Polo

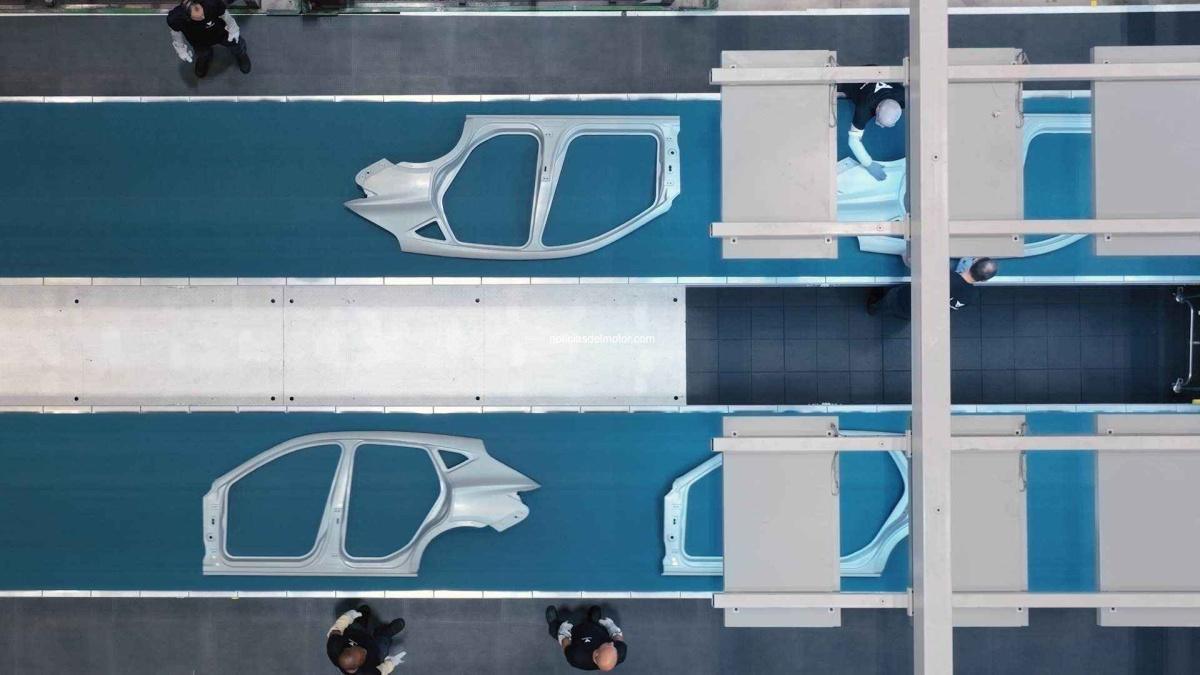

El camino hacia la electrificación tiene muchas caras. La transformación se palpa en el diseño de los modelos, en la formación de las personas, y también en la modernización de instalaciones y procesos. Es el caso de la nueva prensa PXL de la planta de SEAT y CUPRA de Martorell, más eficiente, potente y conectada. Entre las más modernas del mundo, sus seis máquinas de prensado servirán para producir al año hasta 4 millones de piezas de la carrocería del CUPRA Raval y el Volkswagen ID. Polo. Actualmente la instalación está realizando ya la estampación de piezas de los modelos actuales en serie de la compañía.

La más eficiente. La prensa cuenta con la última tecnología y destaca por su alta productividad: "Gracias a sus 15 golpes por minuto, podemos estampar más piezas en menos tiempo, con la máxima eficiencia", explica Alicia Molina, directora de Ingeniería de Procesos de Producción de SEAT y CUPRA. Una eficiencia también potenciada por la reducción del intervalo destinado a cambiar las matrices, lo que permite efectuar hasta quince cambios al día para fabricar distintas piezas: "La automatización completa del proceso ha conseguido reducir el tiempo de cambio a tan solo cinco minutos entre que terminamos la última pieza de una serie y empezamos a producir la primera de la siguiente", apunta Jose Arreche, director de Fábrica de Martorell de SEAT y CUPRA.

Una proeza industrial. Dada la complejidad de mover y cimentar maquinaria tan potente y pesada, la construcción de la prensa ha sido toda una hazaña técnica. Para soportar sus 81.000 kN de fuerza, la prensa se levanta sobre un foso de 9 metros de profundidad, justo encima de unos pilotes de hormigón que penetran bajo tierra hasta 20 metros, lo que corresponde a la altura de 7 pisos. Para ello, han sido necesarios hasta 40 meses de desarrollo y construcción, en un gran reto de coordinación:. "La comunicación y el trabajo transversal entre los equipos de procesos, mantenimiento, fabricación, logística, IT, prevención y finanzas ha sido la catalizadora del éxito de esta megaconstrucción", cuenta Molina.

Fábrica conectada. Una de las novedades de la instalación es su conectividad. Y es que con cada estampación se podrán extraer alrededor de 3.000 datos . "Actualmente estamos desarrollando dos sistemas que serán clave para interpretar este ingente flujo de datos y obtener información detallada acerca del control de producción y su mantenimiento", comenta Molina. En este sentido, el siguiente paso será poder utilizar la información para realizar predicciones y así optimizar procesos.

Nuevos perfiles. Ante una transición de esta magnitud, las personas que trabajan en la prensa PXL también han vivido su propia transformación, un ejercicio crucial para adaptarse a la nueva maquinaria y su digitalización. "La formación ha sido esencial para prepararnos para el cambio en todos los niveles", indica Arreche. "Hemos cambiado el chip, literalmente, y estamos listxs para el presente eléctrico", concluye.

La PXL en cifras

- 6 prensas

- 81.000 kN de fuerza

- 15 golpes por minuto

- 5 minutos para cambiar matrices

- 3.000 datos extraídos por estampación

- 4 millones de piezas al año

- 40 meses de desarrollo y construcción

- 9 metros de profunfidad de foso

- 20 metros de profundidad de pilotes